首页

关于我们

行业应用

产品中心

新闻媒体

联系我们

技术支持

公司简介

企业文化

发展历程

荣誉展示

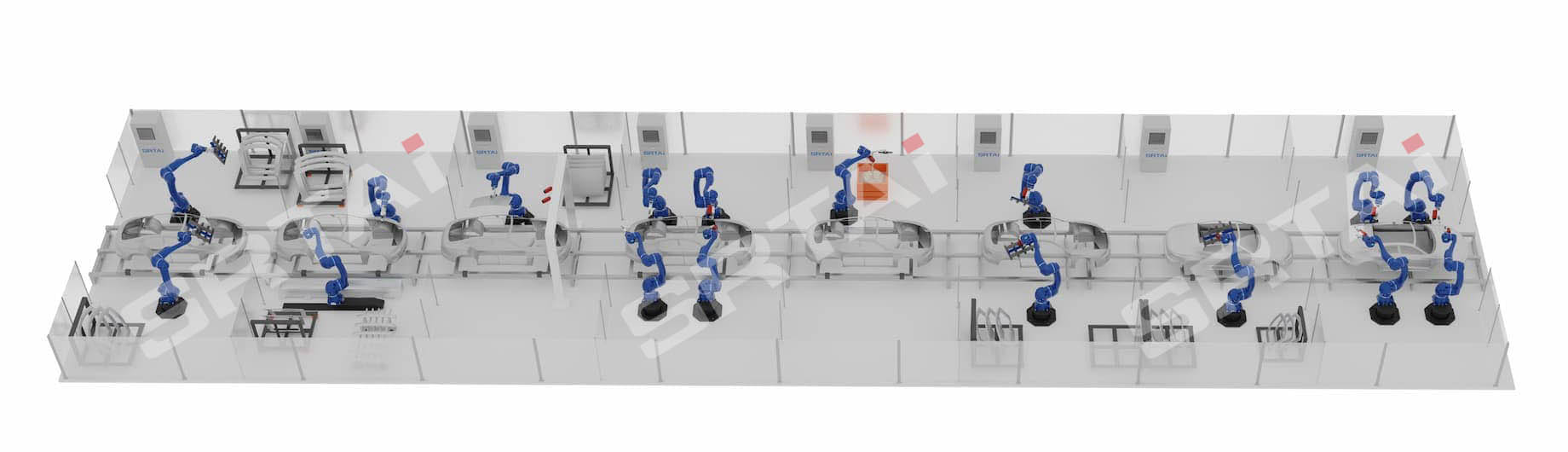

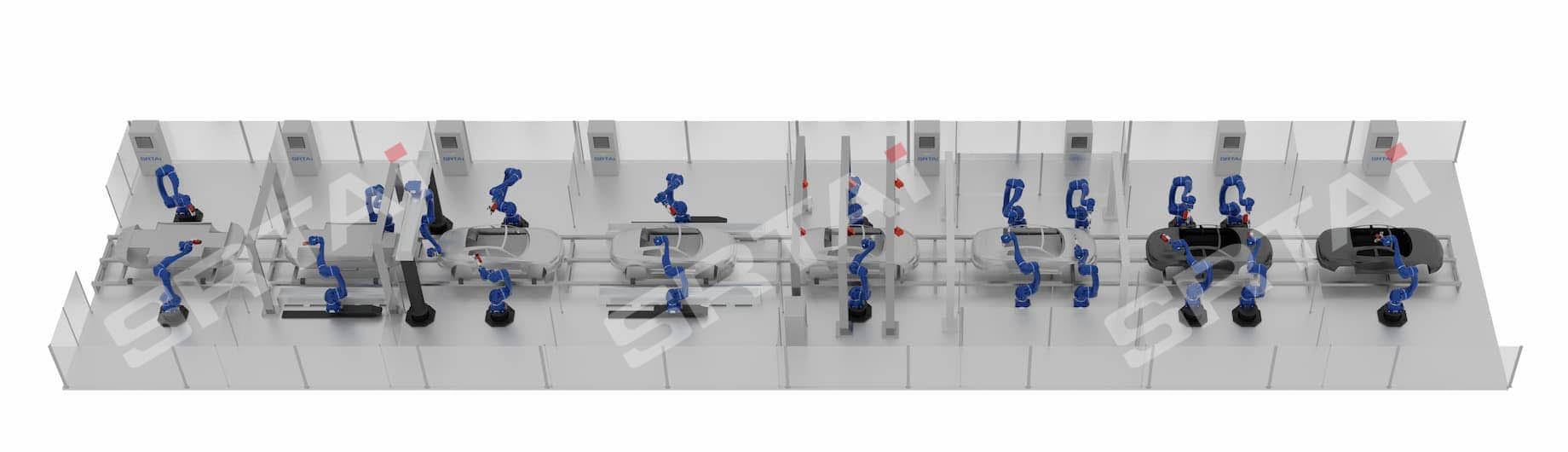

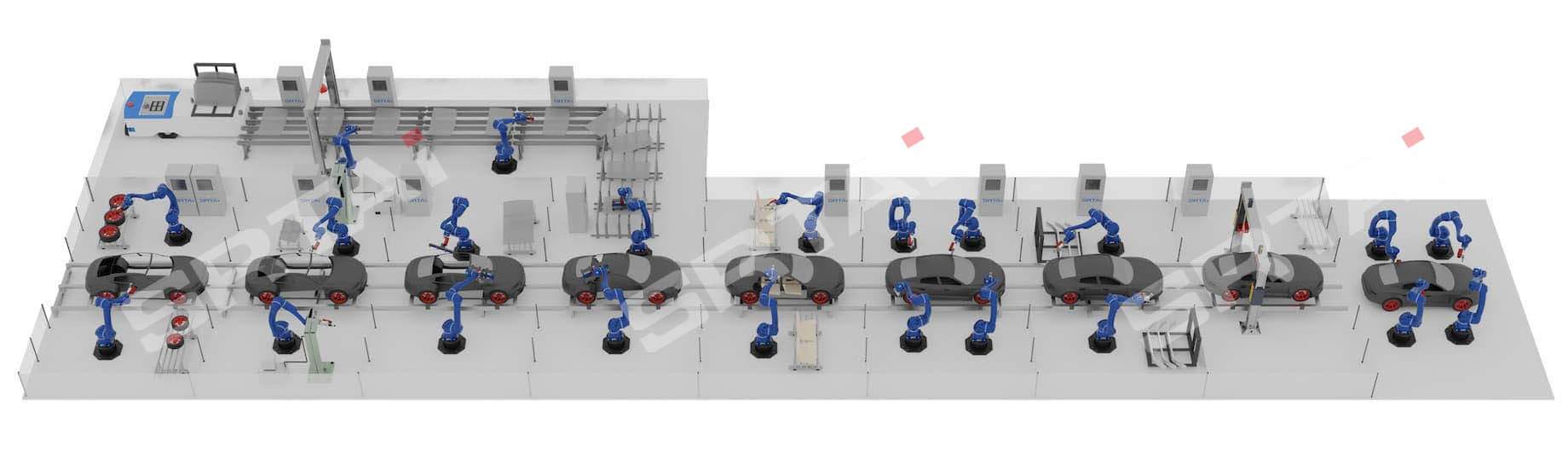

汽车制造业

3C电子行业

医药食品行业

海洋、农业

标品系列

智能装备系列

数字云控系列

3D激光引导产品

3D涂胶检测产品

3D双目引导检测产品

2D涂胶检测产品

2D品质检测产品

FPCB智能插装设备

2D检测视觉产品

2D圆盘式涂胶检测(一拖三)

3D结构光相机

双激光3D涂胶检测

3D涂胶检测头(四激光)

车身外观仕样检测

钣金件缺陷检测智能装备工作站

漆面外观检测智能装备工作站

精密装备插pin机

远程数据监控系统

AI云平台

AI智能检测设备

联系我们

加入我们

加入我们

加入我们